2000年12月帝人製機(株)は、NTT-Data・シーメット株式会社の、株式会社NTT-Data所有(持株率77.5%)の全株式、及び旭電化所有(持株率20%)の3/4、合わせて発行済株式の92.5%を取得し、子会社化しシーメット(株)とした。そして、2001年4月1日付で帝人製機(株)の光造形ビジネスの社内カンパニーであるオプトイメージカンパニーがシーメット(株)に統合し新生「シーメット(株)」が誕生した。

新生「シーメット(株)」は、SOLIFORMシステムで好評を得ていた高機能性樹脂とSOUPシステムで圧倒的優位を誇る高精度モデル用のエポキシ系樹脂とで光造形用樹脂を相互に補完することにより、一層お客様に満足していただけるものと考えている。ハードウエア及びソフトウエアについてそれぞれの長所を融合して、光造形技術の向上を目指している。近い将来、両者の優れた技術を統合したシステムを提供しようと考えている。

ここ1〜2年、大企業を中心にラピットプロトタイピング(RP)システムが定着するとともに、中小企業や専業メーカにおいては、中小企業事業団の「ものづくり試作支援センター整備事業」などにその例を見るように底辺を拡大しつつある。また、既設ユーザにおいて新しい用途ともに機能性を重視し、ラピッドツーリング(RT)やラピッドマニュファクチャリング(RM)に移行する動きが出てきた。光造形法が更に発展するためには、単なるモデルの作製から脱却し光造形でしかできないような部品を作り、大量生産品の一翼を担うことが重要と考えている。そのためには光造形装置を製造装置に位置づけ、必要な性能を有するシステムとその材料を開発することが重要であると考えている。シーメットが提供するRPシステムであるSOLIFORMシステム及びSOUPシステムの最近の開発状況、およびものづくりについて述べる。

SOLIFORMシステムは1991年に帝人製機が米国デュポン社から光造形装置のライセンスを取得し、1992年にRP市場に投入した。帝人製機は後発であったため、その特徴を機能性樹脂に求め、システムと樹脂とを一体化して開発を進めてきた。1995年4月には光造形で直接、射出成形型の作成を可能とするフィラー強化樹脂TSR-752を発売し業界の注目を浴びた。その後、特徴ある機能性樹脂(耐熱性、ゴム様、耐水性樹脂など)を次々と発表し豊富な樹脂バリエーションにより「樹脂の帝人製機」とまで評価されるようになった。この樹脂開発にはそれぞれ得意分野を有する企業とファミリーを形成して対応している。

一方、SOUPシステムは1984年に発表された丸谷洋二氏の技術にもとづき、1987年の三菱商事のマーケッティングを経て、日本で最初に開発された。1988年に第1号機が発売され、1990年にはシーメット社が設立された。以来、今日まで日本のRPのリーダとしてその開発・販売が進められた。現在は国内のみならず中国、台湾、韓国等に広く出荷され、アジアにおいて200台近くが活躍している。主力装置であるSOUPII-600GSは1998年に販売が開始され、半導体励起固体レーザを備え、精度と造形速度で他の追随を許していない。その造形には通常高速モードと高精度モードの二つのモードを有している。高精度モードではその描画範囲を600mmサイズから300mmサイズとするこ

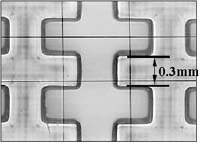

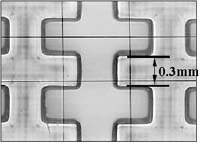

図−1 SOUPII-600GSによる0.3mmの再現

とにより0.3mmのスリットを再現よく造形可能としている(図-1)。機能性樹脂とその活用に長けたSOLIFORMシステムと、高精度・高速のSOUPシステムとでRPシステムのリーダとして今後もその責務を果たしていきたい。

我々は光造形システムを製品の企画段階から生産までのトータルな「ものづくり」の中心に据えるべきとの考えにもとづきそのシステムの開発を進めている。これら一連のビジネスモデルとして、Rapid Manufacturing Solution Service (RMSS)による「ものづくり」のための一連のサービスを開始することにした。RMSSにより「ものづくり」の一翼を担いたいと考えている。具体的な方法については別の機会に詳細に述べる。

光造形システムをより一層活用するためには、光造形でしか作製できないような部品を生産品に用いることが効果的であると考えている。そのためには、装置の開発のみならず材料の開発が極めて重要である。生産に直結すると安定的に短時間(高速)に目的物を作成する必要がある。この目的のために、マルチレーザビームシステムとランプ方式による一括面露光タイプ(Light Expressシリーズ)の二つを提案した。

マルチレーザビームシステムは、今まで1ビームで描画していたものを2本ないし4本のレーザビームを利用して描画しようとするものである。マルチレーザによる利点として以下のことが挙げられる。

- a. 描画スピードの高速化

- b. 描画の分担による硬化ひずみの解消

- c. 異なる波長ビームによる、多モードの硬化システム

- d. その他

このマルチビームシステムの利点としては今までの光造形の積み重ねた技術を生かし、精度、速度で従来システムの数倍のパフォーマンスが期待できる。我々はユーザと共にこのシステムの開発を進めており、大きな可能性を秘めていると考えている。2000年末からこのシステムが特定の顧客のもとで稼働し、特殊なもの、極めて大きなものを短時間で作成する必要のあるもの、さらに実部品作成などに活躍している。図-2に4本のレーザを搭載したSOLIFORM 600-Qを示す。このシステムは下記の仕様を満たすように開発を進めた。この大型システムは自動車は重電機などの製造業で活躍するものと期待している。

- 1. 4本の1000mWレーザと4スキャナシステムを備え

- 2. レーザの位置決め精度: ±20mm

- 3. 位置合わせ: ±50mm

- 4. 描画分担の最適化による高速造形の実現

これまで述べてきたシステムはいずれの場合もレーザビームによるスポット描画、即ち一次元による描画である。このシステムの利点としては(a)ビームを細く絞ることにより高精度・微細化が期待できる。(b)単位面積あたり大きなエネルギーが取り出せる。しかし、これとは裏腹に描画スピード、言い換えれば造形速度に限界がある。この描画を2次元的即ち平面で行えば、飛躍的に造形速度の向上が期待できる。このため、過去10年間以上に渡り数多くの研究者・開発者が検討を行ってきた。最近では大阪大学や理化学研究所のグループによる報告が顕著である。

しかし、今日まで実用化のレベルに達したものはない。それは、造形のための何千層にもなる断面データ(マスク)をいかに構築するかに難しさがあったためである。このマスクをいかに精度良く所定の時間に作製できるかがポイントとなる。我々は、このマスクデータの作製に二つの提案を行っている。一つとして熱転写プリンタ方式によるものであり、もう一つは液晶パネル方式によるものである。

熱転写方式によりキャリアフィルムの下に断面データを作成し、対向する表面に樹脂層を形成し、蛍光灯で硬化させることにより造形を行うシステム(Light Express Type A)とコンピュータによる制御が容易な液晶パネルを用いて断面データを供給するタイプ(Light Express Type B)をそれぞれ既に参考出品している。Light Express Type A (図-3)については、2001年内に顧客に引き渡しができるよう最終的な仕上げ段階に入った(2001年7月現在)。

Light Express Type Aの特長は、

- a. UV蛍光灯採用

- b. A4サイズ、最大高さ150mm

- c. 一層 5秒の露光

である。価格は1000万円台後半を予定している。今後、「より早く、より簡便に」を目指したユーザに広く受け入れられるものと期待している。

Light Express Type Bでは、光源にUVランプを用い、光学系を経て、液晶マスクで作成した断面データを介して液状または、常温固体の感光性樹脂を硬化させて三次元造形物を作成するものである。その精度は現状ではレーザ光を用いたシステムには及ばないが、拡大縮小を利用することにより、必要に応じてその精度をコントロール可能であり、そのポテンシャルは大きい。

これら両システムは従来の光造形とはその造形速度で一線を画するもので、約5〜10倍の造形スピードを達成している。このシステムを用いることにより、実用部品の作成を生産レベルまでに引き上げることが可能であり、我々が提唱している製造機へ一歩近づいたことになる。もちろん、この装置、実用部品に好適な樹脂材料の開発も必要なのは言うまでもない。

|

|

|

|

|

SOUPII-600GSでは3種類の仕様を有している。その仕様は主にレーザの出力により区別されている。200mW, 500mW, 1000mWを採用して、それぞれを顧客のニーズに合った形で提供している。いずれのシステムでも、Z-フォーカス制御を有し、硬化径の可変により、精度と造形速度の両立を図っている。

SOUPII-600GSの性能を十分に引き出すためのソフトウエアとして我々はSOUPWorksを開発し、2001年8月よりお客様に提供を開始した。このものは、STLデータから装置にデータを渡すまでのソフトウエアであり、SOUPWare V. 5.0の上位互換を維持しつつ、各種のパフォーマンス、GUI の改善を図るとともに統合したオブジェクト環境と高い操作性を提供している。SOUPWorksはいち早くWindows 2000を採用し、プロセスの強化と生産性の向上を図っている。SOUPWare V. 5.0に比較してデータ処理速度は大凡5倍程度に向上している。また、Boolean演算処理は処理品質の向上と大幅な処理の安定性を達成している。今後、SOUPシステムで重要な地位を占めていく。また、SOLIFORMとのデータの互換性を図って既存ユーザに安心してご利用いただけるようにしていく。

先にも述べたが我々はSOLIFORMの機能性樹脂の性能を十分に発揮するのに好都合なシステムと、より高精度でより高速を追求したSOUPシステムの両者の優位性を兼ね備えた統合機 (new RPシステム) を開発・提供すべくそのスケジュールに入った。2002年の後半にはその全貌を明らかにする予定である。その概略は以下のように大きなコストパフォーマンスの向上と性能の向上を目指している。

- 1) 操作性・安定性の向上

- 2) 高速で高精度

- 3) 納得いく価格

- 4) 各種樹脂に対する対応の高さ

- 5) 設置性の向上

光造形法のキーポイントはその樹脂にあるといっても過言ではない。ユーザは造形により得られる樹脂硬化物を利用するため、その物性や性質が最も重要である。我々は光造形システムが真に産業界に貢献するためには、形状確認用モデルの製作にとどまらず、モデル自身が機能を有し、広範な試験に使用可能なことが重要であると考えている。

我々は、1995年4月にフィラー強化光造形用樹脂(TSR-752)で作成した型が、ABS等の汎用プラスチックスを100〜200個程度射出成形できることを初めて示した。このことは、光造形装置がいわゆるRapid Toolingの装置として利用できることを初めて証明したものである。このものは、TSR-753, 754と発展させた。また、1996年10月には、耐熱性が要求されるプロトタイプの作製を目的としたTSR-910の提供を特定顧客に提供を開始した。1998年には、耐熱性を飛躍的に高めた新規なウレタンアクリレートオリゴマーを開発し、TSR-920にその成果を生かした。このTSR-920により特殊用途での機能性モデルとしての可能性を提案した。

新しい材料の採用にも積極的に取り組み、1997年にはゴム様モデル樹脂TSR-1920/Bを開発した。また、1999年6月には業界で初めてイミド系光造形樹脂TSR-2090Xを提案し、光造形装置を実部品作製のためのツールとして利用しようとする新しい試みを開始した。

一方、旭電化(株)より供給を受けているアデカラスキュア(HSシリーズ)は業界スタンダードのモデル用として高評を戴いている。HS-680では熱処理を行うことにより耐熱温度100℃を達成し、その精度ともに広い応用範囲を誇っている。表-2にシーメットの光造形用樹脂をまとめて示す。

(1) 高靱性樹脂

自動車産業・家電などを中心に嵌合性を特に重要視するプロトタイプが必要とされている。この嵌合性はいわゆる"スナップフィット性"と呼ばれ最近特に注目されている。我々は、既に三菱レイヨン(株)と共同でTSR-1938Mを開発し、さらに改良し、TSR-1938Nとした。この樹脂はポリプロピレン(PP)に近い靭性を有し、特に厳しい嵌合テスト向けのプロトタイプを作成するのに好適である。また、エポキシ系の高靭性樹脂としてTSR-821Xを開発し、フィールドテストに入った。このものは、曲げ弾性率を2Gパスカル以上にすることにより、強い腰(曲げ弾性率が2Gpa以上)を備えるとともに、伸度は15%程度を有することよりPP(ポリプロピレン)、PE(ポリエチレン)、POM(ポリオキシメチレン)成型品のためのプロトタイプとして有用である。また、HSシリーズでは先に発売したHS-681の性能をより向上させたものを準備中である。

(2) 直接射出成形型用フィラー強化型用樹脂

本格的な金型には、機械的強度 500Mpa以上、寸法精度 0.01mm以上、表面粗さ 1mm以上を同時に満足するという条件が求められる。ところが、光造形法で得られる金型はこれらの条件を必ずしもすべて満たすことはできないのが実状である。したがって適応に限界があることを意識して利用することも大切である。限界をうまく利用することにより開発を短縮できれば利用価値が大きいものである。

フィラー強化樹脂TSR-1971は、HDTが300℃以上を示し、曲げ弾性率が鋼のそれに匹敵し、また、熱線膨張係数がきわめて小さいために、型材としても極めて有用な材料であり、PBT樹脂の成型に十分耐えられる性能を有している。また、その強度が極めて大きいことよりプレス型材としても有用である。

また、当社は帝人製機のこれらの技術を引き継ぎ、モルテック社と共同で積極的な技術展開を行っており、その成果として新規なエポキシ系樹脂TSR-2081を発表した(2001年4月)。この型でABS, PP樹脂などの汎用樹脂を安定的に数十個から200個程度の射出成形が可能であり、成型物の精度も満足するレベルのものである。今後、型の使用ノウハウをより一層構築し、顧客に安心して使用していただくよう検討を継続している。

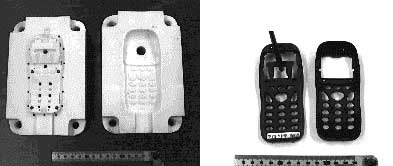

図-4 光造形直接型とその成形物 (TSR-2081樹脂による型と樹脂成形物)

当社としては、形状確認モデルについては今後も高精度を追求するとともに機能性の付加が重要と考えている。光造形システムをさらに発展させるためには、機能性樹脂の性能向上、製造機に位置づけられるための材料の開発が重要であると考えている。そのためには、ユーザユーザの要望に応えるとともに、新しい材料の探索と提案を積極的に行い、新しい分野の用途開拓を積極的に行うことであると考えている。