![]()

光硬化性樹脂の基礎 萩原恒夫

![]()

目次:

![]()

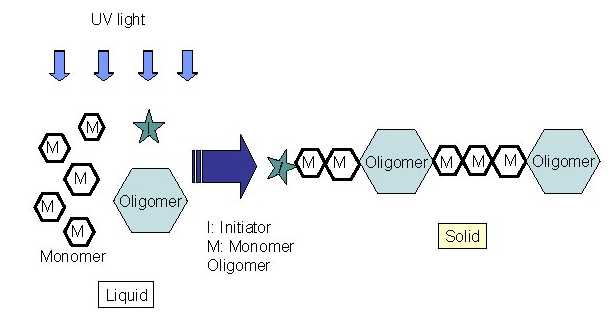

光エネルギーの作用で液状から固体に変化させことを「光硬化」と呼び、硬化する合成有機材料を光硬化性樹脂と呼んでいる。硬化作用の光としては紫外線が一般的に広く用いられている。特に、紫外光のレーザはエネルギー密度が高く、また、小さいスポット径に絞ることが出来るため、精度の高い成形物が得られやすいので光造形では好適とされている。

光硬化性樹脂は、一般に

(a). モノマー

(b). オリゴマー

(c). 光重合開始剤

(d). 各種添加剤(安定剤、フィラー、顔料など)

から構成される組成物である。(a)モノマーとは、重合して大きな分子となりプラスチックを形成する有機材料である。(b)オリゴマーとはモノマーを予め幾つか反応させてあるものでモノマーと同様に重合して大きな分子となりプラスチックを形成する材料である。 モノマーやオリゴマーは簡単には重合反応を起こさないため光重合開始剤を配合し、これにより反応を開始させる。(c)光重合開始剤は、光を吸収して活性化(励起)し、

(1). 開裂反応

(2). 水素引き抜き

(3). 電子移動などの反応を起こす。

この反応によりラジカル分子、水素イオンなど反応を開始する物質が生成する。生成したラジカル分子や水素イオンなどがオリゴマーやモノマー分子を攻撃して3次元的な重合や架橋反応を起こす。この反応により一定以上の大きさの分子になると、光照射した部分が液体状態から固体状態に変化する。光硬化性樹脂組成物中には必要に応じてその安定や強化等の目的のために、(d)安定剤、フィラーなどの各種添加剤を加えている。

硬化の様式は、図-1に示すような概念で示される。自由に動き回ることの出来る液体の光硬化性樹脂は、その中で、ほぼ次のようなステップで硬化する。

(1) . 光重合開始剤が紫外線を吸収する。

(2). この紫外線を吸収した光重合開始剤は活性化する。

(3). 活性化した光重合開始剤は分解等を経てモノマーやオリゴマーなどの樹脂成分に反応する。

(4) . この反応生成物はさらに、樹脂成分に反応し、連鎖的に反応が進行する。そして3次元的に架橋化反応が進行して分子量が増大し、固体となる(硬化する)。

かくして、硬化が進み硬化樹脂となる。

図-1 光硬化性樹脂の硬化

2. 光吸収について

一般に、光が分子や原子と相互作用すると光の吸収や放出が起こる。分子が光を吸収すると、その光のエネルギーに応じて分子は高いエネルギー状態になる。この高いエネルギー状態は不安定であるから反応を開始させる。反応が開始されない場合には、吸収したエネルギーが光や熱に変化して放出される。

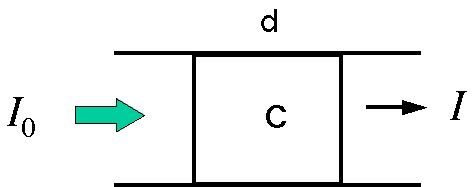

光の吸収はランバート・ベールの法則にしたがっている。図-2に示すように、Io は試料に入射する前の光の強度、I は試料を通過した後の光の強度とすると、

「ここで、eは分子吸光係数(cm^-1・mol^-1・dm^3)であり、cは濃度(mol/dm^3)、d はセル長(cm)である。」

図-2 物質の中を通過する光

吸収性とは、入射光の強度と通過光の強度の比 Io/I の程度を指すものである。Io に対してI が十分小さいとき、吸収性がよいことになる。吸収性の尺度はe (分子吸光係数)で表現され、cやdが一定の時、eが大きいほど吸収性が大きい。しかし、吸収性が即反応性と対応するものではない。光硬化性樹脂の反応が起こるためには光エネルギーの吸収性を有することが必要条件ではあるが、それだけでは十分でない。それは、吸収が起こってもそれが反応につながる場合とつながらない場合があるからで、吸収した光エネルギーを熱や光で放出する場合もある。

3. 光硬化性樹脂の吸収性

光硬化性樹脂(組成物)の吸収性は、組成物全体の性質であるが、組成物の主成分であるモノマーやオリゴマーのe (分子吸光係数)は紫外領域でそれほど大きくないため、組成物全体の吸収性は光重合開始剤により左右されることが多い。光反応が開始するための励起状態形成の第一ステップは光重合開始剤による紫外線の吸収であり、光重合開始剤の化学構造(つまり光重合開始剤の種類)により吸収波長、吸収係数が大きく異なる(表-1参照)。

|

光開始剤 |

波長 (nm) |

分子量 |

||

|

260 |

360 |

450 |

||

|

ベンゾインイソプロピルエーテル |

11,379 |

50 |

~0 |

254 |

|

ベンゾフェノン |

14,922 |

51 |

~0 |

184 |

|

ミヒラーズケトン |

8,040 |

37,500 |

1,340 |

268 |

|

クロロチオキサントン |

- |

3,944 |

197 |

247 |

|

イソプロピルチオキサントン |

- |

5,182 |

102 |

254 |

|

ベンジルジメチルケタール |

9,740 |

97 |

~0 |

256 |

|

アセトフェノンジエチルケタール |

5,775 |

19 |

~0 |

210 |

|

α-ヒドロキシシクロヘキシルフェニルケトン |

3,170 |

18 |

~0 |

204 |

|

2-ヒドロキシ-2-メチル-フェニルプロパン |

2,710 |

9 |

~0 |

164 |

4. レーザ光強度と硬化膜厚みの関係

レーザ光照射による光硬化性樹脂の硬化厚みを決定する因子は

a. 照射エネルギー量

b. モノマー、オリゴマーの反応性

c. 樹脂組成物の反応性、硬化性

e. 樹脂組成物の吸収係数

f. 積層できる樹脂組成物の厚さ(粘度、表面張力など)

などであり、これらが総合的に影響しあって硬化厚みが決まる。

硬化のための照射エネルギー(露光量J/cm^2 ) E は照射強度 I (W/cm^2)と照射時間 t (sec)との積で表される。

E = I * t (W*秒/cm^2=J/cm^2)

露光量を決定するのは、ある照射強度のもとで、ある時間照射が行われる必要がある。照射時間が決まらなければ、照射強度が分かっていても露光量、すなわち硬化のために必要なエネルギーは決まらないことになる。

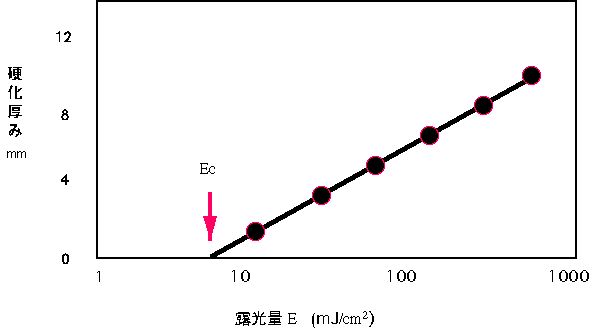

光硬化性樹脂は、照射エネルギーE(露光量)が臨界露光量Ec(後述)に達するまでは、硬化せずに液体の状態のままである。露光量がEcよりも大きくなると固体状態になり硬化という現象で現れる。レーザの露光量がちょうどEcのとき、光硬化性樹脂は「ゲル化点」の状態にあるという。ゲル化点とは、光硬化性樹脂が液体から固体に変化する境界点(臨界露光量Ec)である樹脂の露光量と硬化膜厚の関係(実測値)を図-3に示す。

図-3 露光量と硬化膜厚の関係

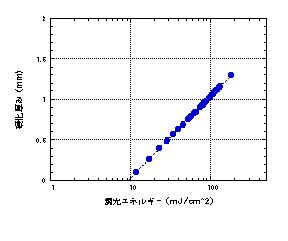

図-3と別の樹脂の露光量と硬化膜厚の関係を示したものが図-4である。光硬化性樹脂の硬化の状況は同一の樹脂では、樹脂液面に照射されたレーザ光の単位面積当たりの光エネルギー量(露光量=J/cm^2)に依存する。照射エネルギーの対数に比例して硬化膜厚は増加することが知られている。

一方、照射エネルギーが同じでも、モノマーやオリゴマーの反応性が低かったら硬化の度合いは小さくその結果として、硬化膜厚みは小さくなる。更に、樹脂組成物には各種添加剤を添加してその性質を制御している。添加剤により反応性を増幅したりまたは、減少させたりして調節が可能である。ゆっくり硬化する方が都合の良い系では反応性を落とすことが行われている。

樹脂組成物には無機物フィラー、紫外線吸収剤や染料などを添加してその吸収性を調節して硬化膜厚を制御することが可能である。紫外線吸収剤の添加で硬化深さを制御して厚み方向(Z方向)の精度を向上させることが可能である。また、樹脂そのものでは所定の硬化膜厚が得られるものであっても、表面張力の大きなものでは極めて薄い被膜を形成することが難しくなる。そのため、所望の膜厚のものが得られない場合もある。

図-4 露光量と硬化膜厚の関係 (TSR-1938)

5. オーバーハング部分について

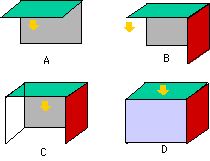

下の層により部分的に支持されていない部分(オーバーハング)の成否は、樹脂の種類、照射条件だけでなく、オーバーハング形状およびサイズによっても異なる。例えば、図-5A,B,C,Dの様な場合についてそれぞれそれが必要な精度で出来うるサイズは用いる樹脂により異なる。例えば、Aの場合、同一の樹脂でも、オーバーハング部のサイズは小さくなるが、Dの場合は当然大きくなる。つまり、オーバーハング部分を形成しうるかいなかはその厚みだけではなく、寸法、形状によっても大きく異なる。

図5-Aのとき非常に軟らかい硬化物を与える樹脂では、自己支持性が乏しいため1mmはおろか0.5mmでも垂れてしまう。ところが堅い硬化物を与える樹脂では3mm程度まで精度よく得ることが出来る。同様に図5-B, 8C, 8Dの場合もその間隔が1mmから20mm程度までその硬化物の性質により大きく異なる。また、硬化層の1層の厚みについても軟らかい樹脂では0.1mmの積層厚みでは成形出来ないが1mmの厚みでは精度よく出来ると言ったように、寸法や厚みで出来うるオーバーハングに差がでてくるのである。硬化樹脂の自己支持性は主として硬化直後の樹脂の機械物性により支配される。

図-5 オーバーハング部分の形状

6. 照射ビーム径について

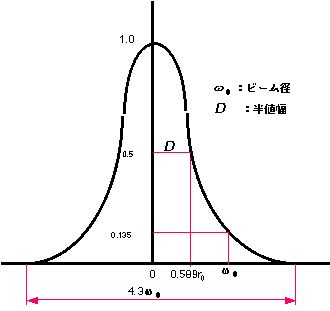

レーザ光は一般の太陽光や電灯の光のように平均的な強度(光量)を持ったものではない。一般的にはビーム光であり、その中心になるに従って強度が大きくなっている。その強度の分布はガウス関数で表される(図-6)。一般にビームの中心での最大強度 Imax の1/e^2を示すところをビーム直径(2Wo)とされている。中心から遠ざかると急激にその強度は低下していく。レーザ光を用いて樹脂を硬化させるときはこのレーザの性質を理解しなければならない。

レーザを照射したとき露光の影響を受ける範囲(硬化範囲に相当)は、ビームの中心を境にして-Rから+Rの地点であるとすると、このRは強度がガウス分布したレーザ光の性質から、R=2.146Woであるので、約4.3Woの幅ということになる(図-6)。ビーム径の2倍ちょっとの範囲しか硬化は進行しない。いくら長時間照射を続けても光ではこの範囲しか硬化しない。ビーム直径を0.250mmとすると 露光範囲はたかだか 4.3x0.25x1/2=0.56mmということになる。逆に照射時間が短いと半価幅だけしか硬化しないケースもある。

造形物の最小形状は、ほぼ液体樹脂表面でのレーザ・ビーム径(焦点のスポット径)で決まる。スポットが小さければ硬化範囲が狭くなるためそれだけ小さな形状の造形物が得られる。しかし、物理的な理由によりスポットサイズには限界(上限及び下限)がある。スポットサイズは樹脂液面までの距離やレンズの焦点距離の調整により一定の範囲内で適宜選択できる。但し、レーザ光を走査させるときは、スポット径はレーザの照射幅となり、硬化幅に関係する。

図-6 レーザビーム径と形状

![]()