図-1 帝人製機の光造形樹脂

本ページは1999年11月のRPシンポジウムに発表したものである。

|

1994.10 |

TSR-800の上市 |

形状確認 |

|

1995.4 |

TSR-752の上市 |

射出成形型 |

|

1996.10 |

TSR-910の提供開始 |

耐熱モデル |

|

1997.1 |

TSR-753の上市 |

射出成形型 |

|

1997.6 |

TSR-1920/Bの発表 |

ゴム様 |

|

1998.4 |

TSR-920の上市 |

耐熱モデル |

|

TSR-810の上市 |

形状確認 |

|

|

1998.10 |

TSR-1970の発表 |

スーパーエンプラ |

|

1999.5 |

TSR-930の発表 |

耐熱モデル |

|

TSR-820の上市 |

形状確認 |

|

|

TSR-754の上市 |

射出成形型 |

|

|

TSR-2090Xの発表 |

イミド系 |

|

|

1999.10 |

TSR-1971の発表 |

スーパーエンプラ |

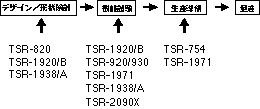

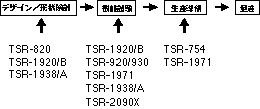

我々は、光造形システムをコンカレント・エンジニアリングの中核として位置づけ、そのための材料として、光造形用樹脂をそれぞれの開発のステージに合った形で配置している(図-1参照)。以下、このコンカレントエンジニアリングに位置づけられている各樹脂について述べる。

図-1 帝人製機の光造形樹脂

2. デザイン/形状確認

高精度形状確認モデル用として我々は、エポキシ系のTSR-800シリーズを提供している。この中でTSR-820はガラス転移温度で120℃、高荷重HDTが62℃を達成し、通常用途での耐熱性は十分であり、広範な用途が約束されている。

ゴム様形状確認として我々は黒色のTSR-1920B、透明タイプのTSR-1920を提供している。このものは、それぞれショアAで約70を示し、感触はゴムのそれによく似ているため、デザイナーの感性を表現する材料として有用である。

スナップフィットタイプ樹脂であるTSR-1938及び1938Aはポリプロピレン(PP)タイプの靭性を有し、嵌合テスト向けのプロトタイプを作成するのに好適である。

3. 機能試験

我々は、先にも述べたように、SOLIFORMのプロダクトを機能試験に使用することを主な目的で展開している。そのために、機能性を目的とする樹脂の種類が最も多くなっている。

A. ゴム様樹脂TSR-1920/B

デザイン/形状確認用としても利用できるが、本来のゴム様の性質を必要とするプロトタイプモデルの作成に有用な樹脂である。この樹脂は、黒色のTSR-1920BとクリァータイプのTSR-1920の2種類を揃えている。また、必要に応じて各種色に着色が可能であることも特徴的な樹脂である。

今、このゴム様樹脂が注目を集めている。その理由としては、

・人体部位のモデル用として

・機構部品のテスト用として

・各種解析のためのシュミレーションモデルとして、

有用であり、極めて確度の高い試験が可能となるためである。現状ではゴム的性質については改善の余地はあるが、用途に応じてゴム硬度も調節して造形可能であり"フレキシブル"な樹脂としてその用途は限りなく大きい。今後、更にゴム的な性質を改善することによりより大きな発展が期待できる。

B. 透明・耐熱樹脂TSR-920/930

形状確認モデル用の樹脂の物性は未だABS樹脂に及ばない。機能性の高いモデルを得るためにはエンジニアリングあるいは、スーパーエンジニアリングプラスチックと同等の物性を有する材料の開発がポイントとなる。しかし、得られる造形物の物性が全ての項目に亘って満足しなくても、目的とする機能試験に使用可能な物性を有すればその効果は大きいと考える。かかる観点から、我々は、透明でかつ耐熱性の優れた光造形用樹脂TSR-910を1996年に開発し、一部ユーザーによる評価を受けてきた。1998年4月に、TSR-910のユーザ評価を元に改良したTSR-920を上市した。さらに、この耐熱性と物性の向上を目指し、新規なTSR-930の開発に成功した。これらの耐熱樹脂の物性の概要を表-1に示す。これらは、機能部品の試作、機能試験モデルとして有用と考えている。この樹脂が改良を重ねて全ての項目に亘ってエンジニアリングプラスチックスの領域の物性を満足すれば、もはや形状確認用はおろか機構部品までの広い応用範囲で使用可能な樹脂として位置づけられると考えている。

C. スーパーエンジニアリング樹脂TSR-1971

スーパーエンジニアリングプラスチックの世界はほとんどがコンパウンド(フィラー入り樹脂)として利用されている。我々は、先に述べたようにフィラー強化光造形用樹脂TSR-75シリーズにより培ったこの技術をスーパーエンジニアリングプラスチックのプロトタイプとして応用することにした。その結果、フィラー入りスーパーエンジニアリング樹脂(コンパウンド)と同等な性能を有するフィラー強化光造形用樹脂(TSR-1970)の開発に成功した。更に、造形性等を改善し、TSR-1971として完成させた。このTSR-1971は表-3からも分かるように代表的なAMODEL(帝人アモコ製)と同等以上の機械物性を有している。曲げ弾性率が鋼のそれに匹敵し、また、熱線膨張係数がきわめて小さいことより、フィラー入りのスーパーエンジニアリング樹脂を用いる分野で切削加工が困難な部品などの試作に大いに活躍できるものと確信している。今後は、さらに、鋼を超える曲げ弾性率を有する材料を開拓することにより、光造形により特殊な部品づくりが可能となると考えている。

D. スナップフィット用途樹脂TSR-1938/A

自動車産業・家電などを中心に嵌合性を特に重要視するプロトタイプが必要とされている。この嵌合性はいわゆる"スナップフィット性"と呼ばれ最近特に注目されている。我々は、種々検討した結果、このスナップフィット性はエポキシ系の樹脂では困難と判断し、高靭性を発揮しやすいウレタンアクリレート系を選定した。既存のものでは目的とする性能を得ることが出来なかったため、新規なウレタンアクリレートを開発した。これをもとにスナップフィット樹脂であるTSR-1938を完成した。この樹脂はポリプロピレン(PP)に近い性能を有しているが、精度の観点から検討を重ねTSR-1938Aへと改良した。この樹脂はPPに近い靭性を有し、嵌合テスト向けのプロトタイプを作成するのに好適である。今後、さらに、性能を向上させることにより今までの形状確認モデル用樹脂では果たせなかった嵌合性を中心とした機能性チェックに有用と推定している。

E. イミド系樹脂TSR-2090X

光造形システムが実部品を作成する製造機となれれば、その市場はいま考えているものとは全く違った様相を呈してくるものと推定される。このときが来ると、光造形システムが新たな契機を迎えるものと考えられる。光造形システムでしか作成できないような部品を作成し、かつその部品が実用に耐える性能を有しているとき、大いに注目されると思われる。現状では、光造形で得られる硬化物は必ずしも所望の性能を有していない。

我々は、このような背景を踏まえ、新規な材料を探索してきた。その結果、イミド系化合物を用いることにより今まで光造形樹脂が有していた問題点がかなり解決できることが分かった。この剤を用いることにより耐水性、耐熱性等が飛躍的に向上する。全く新規な光造形樹脂としてはイミド系樹脂TSR-2090Xの開発に成功した。その特長は以下のようである。

耐水性が抜群に優れ、水浸漬2ヶ月以上でも曲げ弾性率はほとんど低下しないことが確認されている。また、透明性にも優れている。

このイミド系樹脂は、光造形でしか製造できない部品の製造等、機能性に優れた材料として期待している。我々は、今後イミド系樹脂を中心に光造形システムが製造機に位置づけられるための開発を押し進めている。

4. 生産準備

F. フィラー強化型用樹脂TSR-754

フィラー強化樹脂TSR-752で提案し、光造形システムの新たな境地を切り開いてきTSR-75シリーズもバージョンアップを重ね、今年5月にはTSR-754として発表を行った。

TSR-754は高荷重熱変形温度(HDT)が250℃以上を有するTSR-753の性能はそのままで、より使いやすさを追求した。特徴は、低粘度化と沈降性の改善、及び造形物表面の滑らかさにある。粘度はTSR-753の約半分に、沈降速度は1/3に改善した。この樹脂を型材として用いることによってフィラー入りPBT、SPS、ナイロン46等のエンジニアリングプラスチックスの射出成形が可能となる。

G. 次世代フィラー強化型用樹脂TSR-1971

先に述べたフィラー強化スーパーエジニアリング樹脂TSR-1971は、HDTが300℃以上を示し、曲げ弾性率が鋼のそれに匹敵し、また、熱線膨張係数がきわめて小さいことより、型材としても極めて好適な材料である。TSR-75シリーズでは難しい材料の成形が可能となる。PPS,

PEEKなどのスーパーエンジニアリング樹脂の成形が可能と考えられ、現在その検証を行っている。

5. 今後の展開

光造形システムが更に発展するためには、機能性樹脂の性能を向上させることと、製造装置に位置づけられるための材料を開発することが重要であると考える。そのためには、ユーザユーザの要望に応え、新しい材料の探索と提案を積極的に行い、新しい分野の用途開拓を積極的に行うことである。これからも、次々に新しい分野を切り開いてゆく帝人製機のSOLIFORMシステムに注目して戴きたい。

表-2 帝人製機の機能性樹脂の物性

|

TSR-820 |

TSR-930 |

TSR-1920/B |

TSR-1938A |

TSR-754 |

TSR-1971 |

|

|

粘度(cps, 25℃) |

225 |

1,800 |

1,040 |

780 |

25,000 |

49,000 |

|

引っ張り強度 (MPa) |

78 |

82 |

3.9 |

54 |

89 |

101 |

|

特徴 |

透明 |

透明 |

透明/黒 |

透明 |

灰白色 |

灰白色 |

|

用途 |

形状確認 |

耐熱モデル |

ゴム様モデル |

高靭性モデル |

射出成形型 |

高耐熱モデル |

|

銘柄 |

TSR-1971 |

TORON |

AMODEL |

|

引っ張り強度 (MPa) |

101 |

117 |

207 |