侾俋俉侾擭彫嬍巵偵傛偭偰採彞偝傟偨塼忬姶岝惈庽帀傪梡偄偨俁師尦岝憿宍僔僗 僥儉偼丆栚妎傑偟偄媄弍奐敪偺惉壥偵傛傝丆尠挊側敪揥傪傒丆嵟嬤奺曽柺偱拲栚傪 廤傔傞傛偆偵側偭偨丅摿偵俁師尦俠俙俢偺晛媦偵楢傟偰奺暘栰偵媫懍偵嵦梡偝傟傞 傛偆偵側偭偨丅俁師尦憿宍僔僗僥儉偲偟偰偼匑塼忬庽帀傪梡偄傞曽幃丆匒擬壜慪惈 庽帀傪梡偄傞曽幃丆匓巻傪敄枌愊憌偡傞曽幃摍偑偁傞偑丆尰忬偱偼堦挿堦抁偑偁 傞丅偙偙偱偼塼忬巼奜慄峝壔庽帀傪梡偄偨俁師尦岝憿宍僔僗僥儉偵偮偄偰丆摿抜偙 偺僔僗僥儉偵偍偗傞庽帀偺尰忬媦傃彨棃摦岦偺柺偐傜峫嶡傪帋傒偨丅丂丂

戞俀復丂岝憿宍梡巼奜慄峝壔庽帀

岝憿宍僔僗僥儉偺奣梫偼婛偵廃抦偱偁傝丆偙偙偱偼妱垽偡傞丅

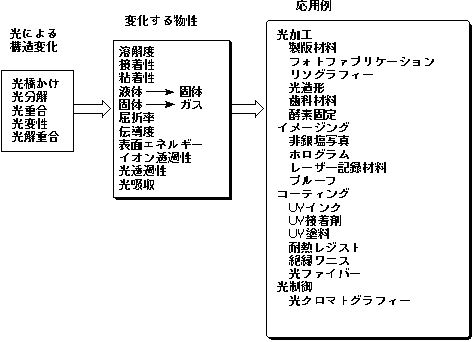

堦斒揑偵岝傪崅暘巕壔妛偺椞堟偵妶梡偡傞庤抜偼旕忢偵懡婒偵榡偭偰偄傞丅戞侾 昞偵帵偟偨傛偆偵丆岝僄僱儖僊亅偵傛偭偰岝壦嫶斀墳丆岝廳崌斀墳傪峴偄丆塼忬姶 岝惈庽帀偺梟夝惈傪曄壔偝偣塼忬偐傜屌懱忬庽帀偵尒妡偗忋曄壔偝偣傞暔棟揑嫇摦 傪丆戝検偺塼忬姶岝惈庽帀拞偱嵦梡偟丆偦偺寢壥偲偟偰憿宍暔傪摼傞曽朄偑岝憿宍 僔僗僥儉偺婎杮奣擮偱偁傞丅廬偭偰丆廳崌曽幃偲偟偰偼僶儖僋廳崌丆梟塼廳崌丆寽 戺廳崌丆擕壔廳崌摍偺堦斒揑廳崌宍幃偲偼庒姳堎側偭偨廳崌嫇摦偺壜擻惈傪廫暘攝 椂偟偰峫嶡偟側偔偰偼側傜側偄宯偱傕偁傞丅

昞-1丂岝偲崅暘巕壔妛

杮僔僗僥儉偵梡偄傜傟傞塼忬巼奜慄峝壔庽帀偼堦斒揑偵戞侾恾偵帵偟偨慻惉偐傜 峔惉偝傟偰偄傞偲峫偊偰傛偄丅

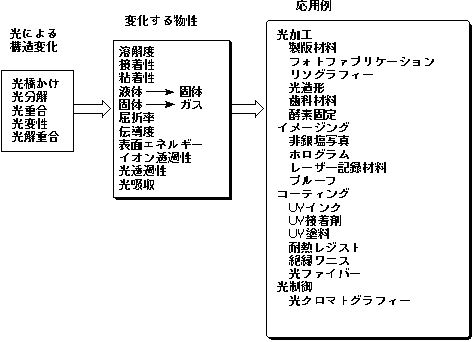

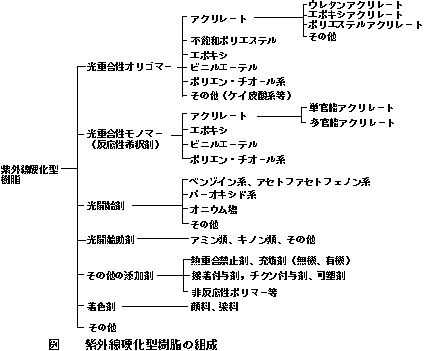

岝廳崌惈僆儕僑儅亅乮峀媊偺扨検懱傪娷傓廳崌庡嵻乯斀墳惈婓庍嵻丆岝廳崌奐巒嵻 偑昁恵梫審偱偁傝丆偙傟傜偵昁梫偵墳偠偰岝廳崌彆嵻丆揧壛嵻丆拝怓嵻偑攝崌偝傟 偰偄傞丅

巊梡偝傟傞岝廳崌惈僆儕僑儅亅乮峀媊偺扨検懱傪娷傓廳崌庡嵻乯偺庬椶偵傛偭 偰丆尰嵼梡偄傜傟偰偄傞岝憿宍梡巼奜慄峝壔庽帀偺庬椶偼戝暿偟偰僂儗僞儞傾僋儕 儗亅僩宯丆僄億僉僔宯丆僄億僉僔傾僋儕儗亅僩宯丆僄僗僥儖傾僋儕儗亅僩宯丆傾僋 儕儗亅僩宯偵幆暿偝傟偰偄傞偑丆崱擔庡棳偵側偭偰偄傞偺偑僂儗僞儞傾僋儕儗亅僩 宯丆僄億僉僔宯偱偁傞丅偙偺椉幰偵偼堦挿堦抁偑偁傝丆偦偺栚揑偵墳偠偰巊偄暘偗 傜傟偰偄傞偺偑尰忬偱偁傠偆丅丂丂

僂儗僞儞傾僋儕儗亅僩宯丆僄億僉僔宯傪昅幰側傝偵斾妑偟偨偺偑丆戞俀昞偱偁 傞丅偙傟傜椉幰偱嵟傕堎側偭偰偄傞偺偑廳崌怗攠宯偱偁傞丅

昞-2丂僂儗僞儞傾僋儕儗乕僩宯偲僄億僉僔宯岝憿宍梡庽帀偺斾妑

|

僂儗僞儞傾僋儕儗乕僩 |

僄億僉僔宯 |

|

|

擲搙 |

仮 |

仢 |

|

旂晢巋寖惈 |

仮乣仜 |

仜 |

|

嵽偺慖戰斖埻 |

仢 |

仮 |

僂儗僞儞傾僋儕儗亅僩宯偼揟宆揑側岝儔僕僇儖怗攠偱偁傞偺偵懳偟偰僄億僉僔宯 偼岝僇僠僆儞僴僀僽儕僢僩怗攠宯偱偁傞丅岝僇僠僆儞僴僀僽儕僢僩怗攠宯偼僀僆儞 廳崌宯傪娷傒丆儔僕僇儖廳崌宯偲斾妑偟偨偲偒廳崌懍搙偼抶偄偑丆拃師廳崌惈梫慺 傪帩偭偰偍傝廳崌廂弅榗傒偑彫偝側孹岦偑傒傜傟傞丅廬偭偰岝憿宍僔僗僥儉偵偍偄 偰摼傜傟偨憿宍暔偺悺朄惛搙偑桳棙偱偁傞偲怣偠傜傟偰偄傞丅

傑偨僇僠僆儞庬偼儔僕僇儖庬偲斾妑偟偰嬻婥偵傛傞幐妶偑彮側偔丆嬻婥慾奞惈偵 桳棙偱偁傝杮僔僗僥儉偵偍偗傞憿宍暔偺憿宍捈屻偺僞僢僉僀惈乮儀僞僣僉惈乯偵偡 偖傟偰偄傞偲傕偄傢傟偰偄傞丅

堦曽僂儗僞儞傾僋儕儗亅僩宯偼崅暘巕庡嵔拞偵僂儗僞儞婎偑偁傝暘巕娫嬅廤椡傕 嫮偔丆崅暘巕庡嵔拞偵億儕僄亅僥儖婎傪桳偡傞僄億僉僔宯庽帀偵斾傋埑搢揑偵婡夿 摿惈丆媦傃擬揑摿惈偵偼桳棙偱偁傞偲傒傜傟傞丅

偟偐偟側偑傜昅幰偼偙偺椉幰偵尰忬偱偼側偔彨棃惈偵偍偄偰戝偒側嵎堎傪巜揈偟 偨偄丅偡側傢偪僂儗僞儞傾僋儕儗亅僩宯庽帀偼嵻偺慖戰斖埻偑僄億僉僔宯庽帀偵斾 妑偟偰埑搢揑偵戝偒偄偙偲偱偁傞丅

偦傟偼僂儗僞儞傾僋儕儗亅僩壔崌暔偑儂僩儗僕僗僩傪偼偠傔偲偟偨奐敪偺楌巎偑 屆偄偙偲偵傕棫媟偟偰偄傞偑丆屻弎偡傞傛偆偵杮岝憿宍僔僗僥儉偵昁慠揑偵媮傔傜 傟傞崅懍廳崌偺昁梫惈偐傜僄億僉僔宯庽帀偺応崌偵偼慖戰偝傟傞嵻偺斖埻偑嬌抂偵 惂尷偝傟偰偄傞帠忣偵場偭偰偄傞丅丂偡側傢偪尰嵼巊梡偝傟偰偄傞僄億僉僔宯庡嵻 偼摿掕偺帀娐懓僄億僉僔壔崌暔偵杦偳尷掕偝傟偰偄傞偲尵偭偰傕夁尵偱偼側偄偐傜 偱偁傞

戞俁復丂奺幮偺岝憿宍梡庽帀

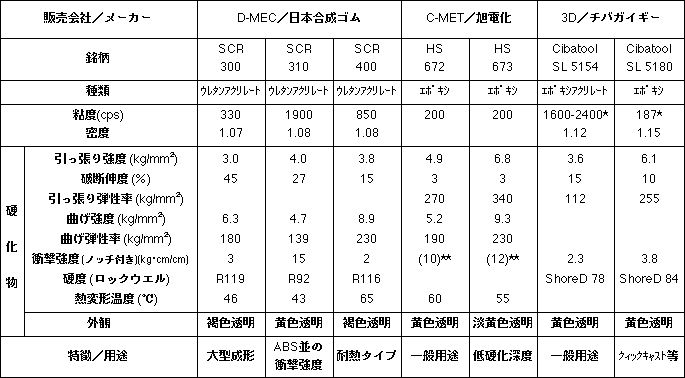

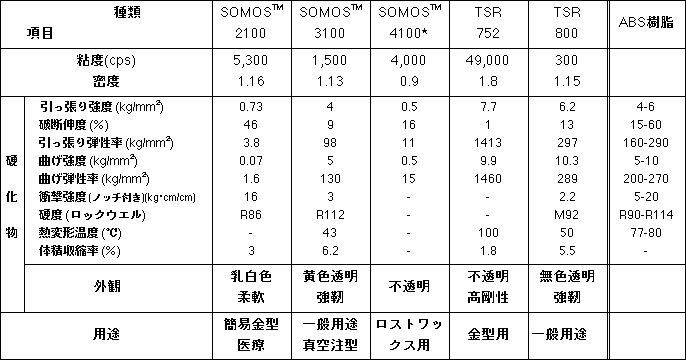

俁師尦岝憿宍僔僗僥儉偺揥奐偑媫懍偵奼戝偡傞偵楢傟偰奺儀儞僞亅偺怴婯庽帀奐 敪傕妶敪偵側傝偮偮偁傞丅昅幰偑攃埇偟偨奺幮偺戙昞揑庽帀摿惈偼僇僞儘僌僨 亅僞偐傜戞俁昞偺捠傝偱偁傞丅

昞-3丂奺幮偺戙昞揑庽帀摿惈

傑偨暰幮偺俽俷俴俬俥俷俼俵TM僔僗僥儉梡庽帀偲偟偰偼戞係昞偵帵偟偨偛偲偔 僨儏億儞幮偺俽俷俵俷俽TM僔儕亅僘俀侾侽侽丆俁侾侽侽丆係侾侽侽媦傃暰幮撈帺偵 奐敪偟偨俿俽俼僔儕亅僘俈俆俀丆俉侽侽傪忋巗偟偰偄傞丅

昞-4丂俽俷俴俬俥俷俼俵TM僔僗僥儉梡庽帀

俽俷俵俷俽TM俀侾侽侽丆係侾侽侽媦傃俿俽俼俈俆俀偼摿庩梡搑偲偟偰彍奜偡傞偲 偟偰傕偦偺懠偺柫暱偼丆偄偢傟傕摿惈偲偟偰斈梡僾儔僗僠僢僋僗偱偁傞俙俛俽乮傾 僋儕儘僯僩儕儖乛僗僠儗儞乛僽僞僕僄儞宯乯庽帀傪堦偮偺栚昗偲偟偰奐敪偑偡偡傔 傜傟偰偄傞傕偺偱偁傞丅偟偐偟側偑傜尰嵼偵偍偄偰傕傑偩偦偺栚昗偵梱偐偵摓払偟 偰偄側偄偺偑幚忬偱傕偁傞丅

俙俛俽庽帀偼堦斒揑偵梡偄傜傟偰偄傞戙昞揑斈梡庽帀偱偁傝丆僶儔儞僗偺偲傟偨 桪傟偨庽帀偱偼偁傞偑堦斒揑崌惉崅暘巕摿惈偐傜娤偨偲偒丆崅悈弨偺摿惈庽帀偲偼 尵偊側偄丅偦偺俙俛俽庽帀偵梱偐媦偽側偄尰忬悈弨偺岝憿宍梡庽帀偼嬌傔偰掅悈弨 偺庽帀偱偁傞偲偄偆擣幆傪変乆庽帀奐敪扴摉幰偼帩偨側偗傟偽側傜側偄偱偁傠偆丅

戞係復丂岝憿宍梡庽帀奐敪偺栤戣揰

慜復偱弎傋偨條偵尰忬偺庽帀奐敪悈弨偼嬌傔偰掅悈弨偺傕偺偱偁傝栤戣揰偑懡 偄丅偐偐傞忬嫷偵偁傞偙偲偼庽帀奐敪扴摉幰偺愑偵偁傞偲摨帪偵丆岝憿宍梡庽帀偵 媮傔傜傟偰偄傞梫媮摿惈偑丆廬棃偺庽帀奐敪偲偼堎側偭偨摿堎側傕偺偱偁傞懁柺傕 斲掕偱偒側偄丅

偡側傢偪丆岝憿宍梡庽帀傊偺梫媮摿惈偼

摍偑嫇偘傜傟傞丅

偙偺側偐偱摿抜俁乯峝壔懍搙偲係乯懡憌愊憌俁師尦廳崌偵揔偟偰偄傞偙偲偑杮岝 憿宍梡庽帀偺嵺棫偮偨摿挜偱偁傞丅

峝壔懍搙乮廳崌懍搙乯偺柺偐傜峫嶡偟偰傒傞偲廳崌椞堟偵徠幩偝傟偰偄傞儗亅僓 岝偺徠幩帪娫偼愊嶼偟偰傕傎傫偺堦弖偱偁傝丆廳崌斀墳偼怗攠庬偺庻柦斖埻偱廔椆 偟偰偟傑偆丅偡側傢偪弖娫峝壔埥偄偼弖娫廳崌偺昁梫惈偑敪惗偡傞丅偙偺娫偵憿宍 暔傪峔抸偡傞偺偱偁傞偐傜丆懡姱擻尨椏傪嵦梡偡傞応崌偑懡偔丆偙傟偑暘巕愝寁忋 堦偮偺惂尷崁偲側偭偰偄傞丅

傑偨懡憌愊憌俁師尦廳崌偺懁柺偐傜尒傞偲丆杮僔僗僥儉偼彮側偔偲傕悢憌偐傜悢 愮憌偺愊傒廳偹偵傛傞憿宍偱偁傝丆憌娫偱偺廳崌斀墳傑偱廫暘峫椂偟側偔偰偼側傜 側偄摍丆廬棃偺儂僩儗僕僗僩壔妛偱峫偊傜傟偰偄偨丆尷傝側偔俀師尦偵嬤偄奣擮偺 墑挿忋偱偼摓掙挻偊傜傟側偄暻偑懚嵼偡傞壜擻惈偑偁傞傒傜傟傞偙偲偱偁傞丅

彮側偔偲傕偙偺擇揰偺奣擮傪擮摢偵擖傟偰婎杮揑側柺偐傜暘巕愝寁傪婇夋偟丆杮 岝憿宍梡庽帀偺奐敪傪幚巤偟側偄尷傝尰忬傪懪奐偡傞偙偲偼偱偒側偄偱偁傠偆丅

戞5復丂婡擻惈庽帀奐敪

岝憿宍僔僗僥儉偼摉弶宍忬妋擣儌僨儖傪惂嶌偡傞丆強堗俁師尦俠俙俢偺僾儕儞僞 亅婡擻偲偟偰搊応偟偰偒偨丅

偟偐偟側偑傜僔僗僥儉偺壙奿柺媦傃摼傜傟偨憿宍暔偺惛搙柺偐傜丆擔杮巗応偱偼 偄偪偼傗偔怢傃擸傒尰徾傪業掓偟偨丅偐偐傞娤揰偐傜岝憿宍僔僗僥儉偼怴偨側梡搑 奐敪偑媮傔傜傟傞傛偆偵側偭偨丅暰幮偼偙偺梫朷偵摎偊傞傋偔梡搑媦傃岺朄傪徝撿 僨僓僀儞姅幃夛幮偲偲傕偵奐敪専摙傪帋傒偰偒偨丅偦偺惉壥偵偮偄偰埲壓庒姳弎傋 偰傒傞丏

侾丂恀嬻拲宍梡嬥宆

恀嬻拲宍朄偲偼廃抦偺傛偆偵儅僗僞亅儌僨儖偐傜塼忬僔儕僐儞僑儉偱僑儉宆傪帋 嶌偟丆恀嬻忬懺偱塼忬偺僂儗僞儞庽帀枖偼僄億僉僔庽帀傪慜婰僔儕僐儞僑儉宆偵拲 孹廩揢偟丆壛擬僶儖僋廳崌偡傞偙偲偵傛偭偰惉宍昳傪摼傞岺朄偱偁傞丅偙偺岺朄偵 岝憿宍僔僗僥儉傪妶梡偡傞扨弮側曽朄偼慜婰儅僗僞亅儌僨儖傪岝憿宍僔僗僥儉偱帋 嶌偟丆堦扷僔儕僐儞僑儉宆偵斀揮偟偨屻丆恀嬻忬懺偱塼忬偺僂儗僞儞傑偨偼僄億僉 僔庽帀傪拲孹廩揢偟丆壛擬僶儖僋廳崌偡傞偙偲偵傛偭偰惉宍昳傪摼傞曽朄偱奺幮偑 専摙傪帋傒偰偄傞丅

暰幮偲徝撿僨僓僀儞姅幃夛幮偼偙偺僔儕僐儞僑儉宆偲摨摍昳傪岝憿宍偱捈愙嶌傞 偙偲偵傛偭偰怴婯側恀嬻拲宍岺朄傪憂嶌偡傞帋傒傪専摙偟偨丅偙傟傪壜擻偵偟偨偺 偑戞係昞偵帵偟偨俽俷俵俷俽TM俀侾侽侽庽帀偺懚嵼偱偁偭偨丅偡側傢偪摿庩婡擻傪 帩偭偨婡擻惈庽帀俽俷俵俷俽TM俀侾侽侽庽帀偑愗傝奐偄偨怴偨側岝憿宍僔僗僥儉偺 梡搑奐敪偺堦椺偱傕偁傞丅杮岺朄偵傛傝悢屄偐傜悢昐屄偺惉宍昳偑摼傜傟岝憿宍朄 偵傛傞彮検惗嶻僔僗僥儉偺堦偮偺惉岟椺偑摼傜傟偨丅

俀丂幩弌惉宍梡嬥宆

恀嬻拲宍朄偱摼傜傟傞惉宍昳偼僂儗僞儞庽帀枖偼僄億僉僔庽帀埥偄偼強堗俴俵俼 乮儕僉僢僪儌亅儖僟僽儖儗僕儞乯摍偵尷掕偝傟幚梡晹昳偲摨堦偺庽帀惉宍昳偼摼傜 傟側偄丅崱堦偮偺岝憿宍朄偺怴婯梡搑偼擛壗偵偟偰幚晹昳傪岠棪椙偔帋嶌偡傞偐偵 偁傞丅

偙偺岺朄偲偟偰偼恀嬻拲宍朄偲摨條偵偟偰丆儅僗僞亅儌僨儖傪岝憿宍僔僗僥儉偱 帋嶌偟傾儖儈僯儏僂儉摍偺嬥懏暡傪塼忬僄億僉僔庽帀偵攝崌偟偨嬥懏億儕儅亅偱斀 揮偟偰幩弌惉宍梡庽帀宆傪帋嶌偟丆幩弌惉宍婡偱強朷偺擬壜慪惈庽帀傪惉宆偡傞岺 朄偱偁傞丅

偙傟偵懳偟偰変乆偼幩弌惉宍梡庽帀宆傪捈愙岝憿宍朄偱帋嶌偡傞曽朄傪柾嶕偟 偨丅奩岺朄偼扨側傞岺朄偺抁弅乮儅僗僞亅儌僨儖偐傜偺揮幨岺掱偺徣棯乯偺傒側傜 偢嬥宆愝寁忋妚怴揑庤抜偲傕側傝摼傞壜擻惈傕偁傝拲栚偝傟傞丅杮岺朄偺惉斲偺尞 偼丆杮岺朄偵枮懌偡傞岝憿宍梡婡擻惈庽帀偺奐敪偵偁偭偨丅戞係昞偵帵偟偨俿俽俼 俈俆俀偑杮岺朄偵梡偄傜傟傞婡擻惈庽帀偱偁傞丅

杮岺朄偵傛偭偰幚晹昳傪斈梡庽帀俙俛俽偱係侽侽屄偺幚愌傕妋擣偝傟偨丅偝傜偵 俹俠乮億儕僇亅儃僱亅僩乯偺幚愌傕傒傜傟丆岝憿宍朄偵傛傞彮検惗嶻偺戝偒側惉岟 椺偱偁傞偲峫偊傜傟傞丅

奩岺朄偵娭偟偰偼乽宆媄弍侾侾姫戞俀崋倫俁侾岝憿宍憰抲俽俷俴俬俥俷俼俵傪庢 傝擖傟偨宆傊偺揥奐乿偵徻嵶偵夝愢偝傟偰偄傞偺偱徻偟偔偼嶲徠偝傟偨偄丅

戞6復丂岝憿宍梡庽帀偺彨棃揥朷

岝憿宍梡庽帀偼宍忬妋擣儌僨儖帋嶌偲怴婯梡搑奐戱偺偨傔偺婡擻惈庽帀偵摉柺偼 暘嬌偝傟傞傕偺偲悇應偡傞丅

侾丂宍忬妋擣儌僨儖

岝憿宍僔僗僥儉偺婎杮梡搑偼宍忬妋擣儌僨儖帋嶌偱偁傞丅杮梡搑偱偼尰忬僄億僉 僔宯庽帀偑愭峴偟偰偄傞丅偟偐偟側偑傜昁偢偟傕枮懌偟偨惈擻傪敪婗偟偰偄側 偄偺傕幚忬偱偁傞丅摉柺偺壽戣偼

摍偑嫇偘傜傟傞丅

戞係復偱弎傋偨傛偆偵杮僔僗僥儉偱偼嬌傔偰挻抁帪娫偵廳崌斀墳傪廔寢偝偣屌宍 壔偝偣側偔偰偼側傜側偄偨傔丆懡姱擻壔崌暔傪戝検偵梡偄偨傝丆僄億僉僔宯庽帀偺 応崌偵偼摿掕偺帀娐擇姱擻惈僄億僉僔壔崌暔傪偦偺庡嵻偵慖偽側偗傟偽側傜側偄摍 偺惂尷偑偁傝慜婰壽戣傪姰慡偵夝寛偡傞偙偲偼梕堈偱偼側偄丅栜榑揙掙偟偨廳崌夝 愅丆峔憿夝愅傪慜採偲偟偨怴偨側暘巕愝寁偵傛傝怴婯側壔崌暔偺奐敪偵傛偭偰偼慜 婰壽戣偺夝寛傕婜懸偱偒側偄傢偗偱偼側偄丅

摿抜憿宍暔悺朄偺宱帪曄壔偺杊巭偵娭偟偰偼懡姱擻壔崌暔傪戝検偵梡偄傞宯偱偼 椺偊億僗僩僉儏傾摍偺屻張棟傪巤偟偨偲偟偰傕乮僄億僉僔宯庽帀偲尵偊偳傕丆偦傟 偳偙傠偐廳崌懍搙偐傜姩埬偡傟偽僄億僉僔宯庽帀偱偼屻張棟偑側偄応崌偵偼榑奜乯 梕堈側偙偲偱偼夝寛偱偒側偄壜擻惈偑戝偒偄丅

昅幰偑撈慞揑棫応偱榑偢傟偽丆嵻偺慖戰斖埻偺梱偐偵懡偄僂儗僞儞傾僋儕儗亅僩 壔崌暔偺曽偑彨棃慜婰壽戣傪夝寛偡傞妋棪偼傑偩崅偄傛偆側姶傪傕偮丅偑偄偢傟偵 偟偰傕憡摉崲擄側壽戣偱偁傞偙偲偼斲傔側偄丅

暰幮偼戞係昞偵帵偟偨俿俽俼俉侽侽傪宍忬妋擣梡庽帀偲偟偰忋巗偟偰偄傞偑丆尰 忬儗儀儖偱偼嫞崌懠幮偵抶傟傪庢傜側偄傕偺偺昁偢偟傕枮懌偟偨傕偺偱偼側偄擣幆 偱偁傞丅

俀丂婡擻惈庽帀

宍忬妋擣儌僨儖梡庽帀偵偮偄偰偼儐亅僓懁偺嫋梕傪媮傔側偑傜慟師夝寛慜恑偟偰 偄偔堦曽偱丆儐亅僓偑媮傔傞摿庩婡擻惈偺庽帀奐敪偑恑揥偟偰偄偔傕偺偲峫偊傜傟 傞丅丂暰幮傕塻堄偙偺婡擻惈庽帀偺奐敪傪恑傔偰偄偔曽恓偱偁傞丅

偙偙偱偼暰幮偑奐敪偟偨幩弌惉宆庽帀宆梡俿俽俼俈俆俀偺揥朷傪弎傋傞偙偲偱婡 擻惈庽帀偺彨棃揥朷偲偝偣偰懻偔丅

偝偒偵傕弎傋偨擛偔俿俽俼俈俆俀偼斈梡庽帀俙俛俽丆俹俠傪悢廫屄偐傜悢昐屄惉 宆偡傞庽帀嬥宆傪採嫙偡傞偙偲偵惉岟偟偨丅偟偐偟側偑傜僄儞僕僯傾儕儞僌僾儔僗 僠僢僋僗枖偼僗亅僷僄儞僕僯傾儕儞僌僾儔僗僠僢僋僗傪幩弌惉宆偡傞庽帀宆偲偟偰 偼懴擬惈偑晄廫暘偱偁傝懴擬惈偺夵慞偑媮傔傜傟偰偄偨丅

丂偙偺梫朷偵懳偟偰俿俽俼俈俆俁倃偺奐敪傪帋傒偨丅俿俽俼俈俆俁倃偺摿挜偼崅壸 廳擬曄宍壏搙乮俫俢俿乯偑彮側偔偲傕俀侽侽亷埲忋傪敪尰偡傞偙偲偱偁傝丆奩庽帀 傪慜婰幩弌惉宆庽帀宆偵嵦梡偡傞偙偲偵傛偭偰俹俹俽丆僫僀儘儞係俇摍偺僄儞僕僯 傾儕儞僌僾儔僗僠僢僋僗丆峏偵偼俹俤俤俲丆傾儈僪僀儈僪庽帀傑偱偺僗亅僷僄儞僕 僯傾儕儞僌僾儔僗僠僢僋僗偺幩弌惉宍偑壜擻偲婜懸偝傟傞俿俽俼俈俆俁倃偼尰嵼奐敪昳偱偁傝忋巗偺抜奒偵偼帄偭偰偄側偄丅

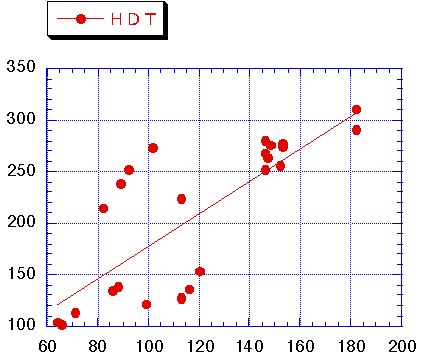

俿俽俼俈俆僔儕亅僘偼儀亅僗庽帀偵摿庩側僼傿儔亅傪攝崌偟偰婡擻惈傪敪尰偝偣 偨庽帀偱偁傞丅戞俀恾偵偼儀亅僗庽帀峝壔暔偲俿俽俼俈俆俁倃庽帀峝壔暔偲偺懴擬 惈俫俢俿偵偍偗傞憡娭娭學傪専摙偟偨傕偺偱偁傞丅

恾2丂儀亅僗庽帀峝壔暔偲TSR-753X庽帀峝壔暔偲偺懴擬 惈(HDT)偵偍偗傞憡娭娭學

儀亅僗庽帀傪愝寁専摙偡傞偙偲偵傛偭偰俿俽俼俈俆俁倃庽帀偺俫俢俿偼埨掕偟偰 俀俆侽亷偵摓払偡傞偙偲偑擣傔傜傟偨丅偟偐偟偦偺斀柺堦師憡娭娭學埲奜偵柧傜偐 側堎忢廤抍偺懚嵼偑偁傞丅偐偐傞尰徾傪夝愅偟丆怴偨側暘巕愝寁偵寢傃偮偗傞偙偲 偑崱屻偺庽帀奐敪偵偲偭偰嬌傔偰廳梫偱偁傞偙偲傪姼偊偰晅偗壛偊偨偄丅

戞7復丂傑偲傔

岝憿宍僔僗僥儉偼惛枾婡夿憰抲丆僐儞僺儏亅僞僜僼僩僂僄傾丆岝峝壔惈庽帀偐傜 側傞憤崌僔僗僥儉帠嬈偱偁傞偲偝傟偰偄傞丅偟偐偟側偑傜嵟廔儐亅僓偑幚嵺棙梡偡 傞偺偼憿宍暔尵偄懼偊傟偽庽帀偦偺傕偺偱偁傞丅偦偺懠偺傕偺偼庽帀傪憿宍偡傞偨 傔偺扨側傞庤抜偵夁偓側偄偲傕尵偊傞丅偙偺傛偆偵峫偊偰偔傞偲庽帀奐敪扴摉幰偵 壽偣傜傟偨愑柋偼嬌傔偰戝偒偄偲尵傢偞傞傪偊側偄丅怱偟偰尋媶奐敪偵庢傝慻傒偨 偄傕偺偱偁傞丅

嵟屻偵偁偨偭偰婡擻惈庽帀偺墳梡揥奐偵嫟摨偱扴摉偝傟偨徝撿僨僓僀儞姅幃夛幮 偺徏壀幮挿丆杒晹挿偵怺幱偺堄傪昞偟偨偄丅

Futiure trend for rapid prototyping resins

- Possibility of small quantity production using rapid-prototyping -

Abstract

Current situation and future trend for rapid-prototyping resins are discussed. Both urethane- acrylate base resins and epoxy base resins for ultraviolet laser are currently most popular, but characteristics of hardened material are not always satisfied with user demands, because the rapid-prototyping system has much restriction. By special resins developed by user demands we succeeded in making new ways for small quantity production, directly building vacuum casting dies and injection molding dies. These typical examples are presented.