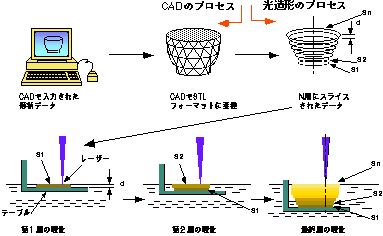

図-1 光造形の原理

液状光硬化性樹脂を用いた3次元光造形法(ステレオリソグラフィー)は、1981年に小玉秀男氏によって基本コンセプトが提唱されすでに20年が経過した。その間、1987年には3Dシステムズ社により世界初の実用機

SLA-1、翌1988年にはC-MET社が設立されSOUPシステムが発表され、モノづくりのため新しいツールとして注目されてきた。最近では、IT技術の台頭と3次元CADの普及に連れて、自動車産業界、家電産業界などの基幹産業分野を中心に光造形システムが急速に採用されるようになった。

本解説では、光造形の応用を樹脂サイドから眺めるとともに、最近話題になっている金型への展開、実部品への展開、医療分野での用途などについて述べる。

光造形は、図-1に示すように、まず、コンピュータ上の3次元CADシステムで作成した物品データをSTLフォーマットに変換する。次いで、光造形装置内での配置や積層方向を決めて、前記物品データを所定の間隔(0.1〜0.2mm)にスライスしてその断面のデータを作る。この断面データに基づいて液状の光硬化性樹脂の表面をレーザ光で走査し、被照射部分の樹脂を硬化させて断面データに対応する樹脂硬化層を形成させる。この工程を繰り返して樹脂硬化層を次々と積層することにより、設計した通りの3次元立体物の形状モデルを得る。

図-1 光造形の原理

光造形法のキーポイントは用いる液状光硬化性樹脂の性能にあるといっても過言ではない。ユーザは造形により得られる樹脂硬化物を利用するため、その物性や性質が極めて重要である。以下、光造形用樹脂について簡単に述べる。

光造形で用いられる液状光硬化性樹脂は、硬化の反応機構により大別して二つに分類される。一つはラジカル重合反応タイプであり、もう一つはカチオン重合反応タイプである。代表的な光硬化性樹脂として前者はウレタンアクリレート系があり、後者はエポキシ系がある。

ウレタンアクリレート系樹脂ではラジカル反応で進行するため、一般的に反応速度は大きいが重合がランダム性になりやすいことより、造形物がソリや精度の点から不利と言われている。しかし、ウレタン骨格はイソシアネート成分とアルコール成分とから容易に新しいものが合成可能であり、硬化後は高分子主鎖中のウレタン基により分子間凝集力の大きいものが得られやすいことから、高分子主鎖中にポリエ−テル基を有するエポキシ系樹脂に比べ機械特性、および熱的特性は有利と考えられる。

エポキシ化合物の重合反応はスルホニウム塩等の光分解から誘導されるカチオン(プロトン)により開始される。このカチオン重合反応は、重合速度は劣るが、逐次重合性の要素を持っており、得られる重合硬化物の収縮歪みが小さな傾向がみられる。そのため、造形物の寸法精度が有利であると信じられ、最近特に広く用いられるようになった。しかし、エポキシ系樹脂の場合には選択できるエポキシ化合物の数が極端に制限されるとともに、人体への安全性や重合速度の点から使用できる主剤は特定の脂環族エポキシ化合物にほとんど限定されている。

光造形用樹脂はエポキシ系が主流になりつつあるのが現状であるが、ウレタンアクリレ−ト系の樹脂は、先に述べたように剤の選択範囲がエポキシ系樹脂に比較して圧倒的に大きく、機能性を要求されることが益々強くなることから今後の開発次第では立場が逆転することもあり得る。

3次元光造形システムの展開が急速に拡大するに連れて、新規樹脂開発の重要性が再認識され、各社での開発も活発になってきた。モデル用樹脂として、汎用プラスチックスであるABS(アクリロニトリル/ブタジエン/スチレン)樹脂を一つの目標として開発が進められている。このABS樹脂は物性のバランスがとれていてかつ成形性もよく安価なため広く利用されている。樹脂の重要性が認識され開発者がかなりな精力を注入しているにもかかわらず、市場にある光硬化性樹脂の硬化物特性はいまだ目標のABS樹脂には到底及ばないのが現状である。

形状確認モデル用樹脂がエポキシ系樹脂を中心したものであるため、概して脆く、光造形物は「壊れやすい」という通説が出来てしまった。この悪評を打ち破るために、壊れにくく靭性に優れたものを積極的に提供しようとする開発が盛んである。この靭性はポリプロピレン(PP)を一つの手本としている。旭電化工業からはHS-681、DSM-SOMOS社からはSOMOS-8100,

9100 (JSR社からも同じものがSCR-8100, 9100シリーズ)、Vantico

(旧チバ・スペシャルティー・ケミカルズ)からはSOMOS

8100と外観が非常によく似たSL-7540が上市されている。これらは全てエポキシ系であり、靭性の観点からみるとまだPPの特性には至っていない。

これらに対して帝人製機は三菱レイヨンと共同でウレタンアクリレート系の光造形樹脂TSR-1938Mを上市した。このものはエポキシでは達成し難い、強度と伸度とを兼ね備え、PP

の物性をほぼ満足している。さらに、TSR-1938Mをより使いやすくしたTSR-1938Nを近日中にリリース予定であり、今後の発展が期待される。

この光造形法の果たす役割は、a. デザイン評価(形状確認)や

機能評価、b. 真空注型や鋳造用のマスターモデル、c. 直接射出成形型、d.

実部品製造の試み、e. 医療分野、f.

その他などが挙げられる。以下、これら用途について最近の動向を述べる。

光造形システムはもともと3次元CADのプリンター的発想から生まれた。そのために、形状確認用のモデルを得ることを主な目的として出発した。製造担当者にとって自分の作る製品あるいは部品のイメージを正確に把握することは非常に重要なことである。特に形状が複雑になればなるほど理解に時間がかかり製作ミスの可能性も多くなる。

3次元立体モデルを造形することによって、設計した製品のデザインが期待したものであるかどうか実際に手にとって検討可能であり、他者の評価を受けることも可能である。そして、検討結果を設計にフィードバックすることもできる。従来の貼り合わせや、機械加工と異なり3次元CADと直接結びついているため、複雑な形状でも簡単に造形でき、正確に形状を確認することが可能である。また、立体モデルをCADデータまたは、図面と共に渡すことにより、金型の製作ミスを防止してロスの低減と最適設計によるコスト削減が可能である。さらに、最終製品製造担当者の理解を助け製造のための工程でのミスを防ぐことができ、製品化までの時間の低減とロスの低減が可能である。

光造形モデルは、部品の組付や嵌合のチェックに利用したり、機構やシュミレーション実験などの機能的な検討が可能となる。機能評価を行うことにより、設計ミスを防ぎ、より適切な設計が可能となる。検討結果は製造設計に容易にフィードバック可能である。

また、デザイン分野では造形モデルがデザイナーの感性を確認して新しい創造へ発展するものと思われる。山梨のメイコー社を中心に宝飾関係でのデザイン検証用途も盛んである。

製品開発からみると強度や耐久性、感触などを検討する上ではできるだけ実際の材料で確かめることが重要である。そのために試作金型を作成し評価用の成型品を、評価の数だけ得ることは重要である。その評価結果を本金型作成のために活かすことは開発期間短縮のために大いに役立つ。このツールとして光造形システムをはじめとする積層造形法(RPシステム)が利用されている。RPシステムを用いて成型用の型を簡易に作成する技術はラピッドツーリング(RT)とも呼ばれて、一つのジャンルを形成するに至っている。

RTによる型製作は

- (a) RPモデルをシリコーンゴムなどに真空注型に転写する。

(b) RPモデルを金属素材に転写する。

(c) RPモデルを直接、型に利用する。

(d) RPシステムにより金属の型を直接作成する。

などが挙げられる。

光造形や紙造形で得たRPモデルを用いてシリコーンゴム型を作成し、真空注型法によりウレタンやエポキシによる熱硬化性樹脂でレプリカを作成する手法はRPシステムが世に出てすぐに始まった。現在でもこの手法は試作段階では極めて重要である。というのは、サービスビューロが手作りしていたモデルがRPモデルに置き換わっただけなので馴染みがあったためである。しかし、RP手法は従来の手作業に比べて納期は画期的に短縮される。この方法により射出成型品とは材料が異なるが数十個程度注型品が得られ、部品の組み付け時の干渉テストなどや商品の市場サウンドには十分使える。また、熱硬化性樹脂をワックスに置き換えることにより、ワックス鋳造のためのワックスモデルの製作にも用いられている。

RPモデルをマスターとし、アルミ粉末を多量(75wt%程度)に含むエポキシ樹脂で簡易型を作成し、この型で射出成形を行う方法がある。この方法では、型の耐熱性と強度がある程度保証されており安心して200〜5,000ショットの成形可能である。しかし、RPモデルをマスターに用いてこの型を作成しようとする動きは当初に比べてかなり下火になってきた。その理由としては転写の操作が行われるので精度が若干劣る傾向があり、最終ユーザに嫌われたためと推定される。しかし、簡便で確実であるため、現在でも積極的に利用して、試作品(プロトタイプ)を作成しているサービスビューロも少なくない。

RPシステムで作成された樹脂モデルから金属素材への転写としては、光造形モデルの鋳造型への応用が挙げられる。モデルが砂型製造のマスターとして用いられる場合は十分な精度と耐久性が確保されている。

RPモデルを消失モデルに用いる精密鋳造法はインベスティメント・キャスティング法として用いられている。消失モデルの周囲にセラミック・スラーリを塗布して乾燥固化させた後、内部の樹脂モデルを高温にして消失させ、生じた空隙に溶けた金属を注入するものである。この場合、消失モデルのアッシュ量が得られる鋳造品の品位に影響を与える。光造形モデルはアッシュの点からワックス品に比較して不利であるため、モデルをハニカム構造にしたりして消失しやすいように工夫している。欠点はあるが、光造形法のモデルは精度の点から有利であり、歓迎されている。

粉末焼結法で得たRPモデルは多孔質であるためロストワックスのマスターとしてその評価が高い。ポリカーボネートを素材としたものはその消失性に優れているため精密鋳造に有用と言われている。

サンダース社のMMIIなどのように精密鋳造をターゲットとしたワックス材によるRPシステムもある。このように目的を絞ることにより、性能を確保することも重要と考える。このRPモデルで鋳造した精密モデルはマニアの間で珍重されている鉄道模型などに有用であり、独特の市場を形成している。

本格的な金型には、機械的強度 500Mpa以上、寸法精度 0.01mm以上、表面粗さ 1mm以上を同時に満足するという条件が求められる。ところが、RT法で得られる金型はこれらの条件を必ずしもすべて満たすことはできないのが実状である。したがって適応に限界があることを意識して利用することも大切である。限界をうまく利用することにより開発を短縮できれば利用価値が大きいものである。

光造形法は、液状の光硬化性樹脂組成物に紫外光を照射して光硬化反応を行いながら3次元物体を得る。この光造形物が十分な強度と耐熱性を有すれば金型として利用可能と考え、金型製作に応用しようとしたのが帝人製機のフィラー強化樹脂TSR-750シリーズである。田村・萩原により1993年頃から、光造形法の用途開発の一環として研究・開発が行われ、世界に先駆けてTSR-752として上市された。当初120〜150℃の耐熱性を有していたが、改良を重ねて今日では300℃を超える材料(TSR-1971)も上市されている。光造形で直接型を作るためその精度はほとんど金属金型のレベルに達している。光造形法を用いることにより極めてサイズの小さい型の製作が容易であり、金属金型の不得意とするところに有利に利用可能である。しかし、逆に大きな型や深いものはあまり得意としていない。 この型でABS樹脂などの汎用樹脂では数十個から200個程度の射出成形が可能であり、成型物の精度も満足するレベルのものである。帝人製機に引き続きJSR社もこの材料分野に参入SCR-802として上市している。最近、三井等は、この直接型の利点を詳しく紹介している。成形物を得るまでの期間が1/4〜1/5に短縮され、費用対効果も大きいことが詳細に報告されている。シーメット社は帝人製機のこの技術を引き継ぎ、モルテック社と共同で積極的な技術展開を行っており、その成果として新規なエポキシ系樹脂TSR-2081を発表した(2001年4月)。

|

|

|

粉末焼結法はビーム加熱により粉末粒子を相互に結合させ積層造形を行う方法であり、米国テキサス大学で研究されDTM社により実用化された。粉末の薄層を形成後、炭酸ガスレーザー等の加熱用ビームを走査させ、溶融焼結させて粉末薄層を作りながら、既に焼結された下層との結合も同時に行う。この操作を繰り返すことにより立体造形物を得る。

通常、粉末材料として精密鋳造用ワックス、ナイロン、ポリカーボネートなどの樹脂粉末、樹脂をコーティングした金属や、セラミックス粉末などが使用できる。ワックスの場合、造形品はそのままロストワックス鋳造モデルとして使用できる。また、ポリカーボネートやポリスチレンなどの粉末を使った場合も消失モデルとして優れた特性を示す。汎用樹脂を緻密に焼結すれば通常モデルが作成可能である。

金属やセラミックス粉末の造形が可能であり、金型製作が提案されている。この場合、造形直後は樹脂コーティング材が金属の周りにあるため、加熱して除去する必要がある。最近では、樹脂バインダーを要しない銅合金粉末を使ったものも現れており、直接金型の製作を容易としており、今後の発展が期待されている。

セラミックス粉末の場合、多孔質のままシェルモールド鋳造法などの鋳型用として利用できる。ドイツのEOS社では粉末に鋳型用の砂を使いて積層することにより、通常の鋳型と同じように使用できるものを展開しており、鋳型業界からは抵抗なく受け入れられている。

インクジェットのノズルより、金属微粒子を液滴として連続的に滴下させ堆積固化させることにより、金属モデルの作成が可能である。この技術はMITで発明されたものであり金属型を作成するのに手軽と言われている。このものも、最終的には焼結する必要があり、精度の点から問題点を含んでいる。さらに、積層材料を改良することで収縮を押さえ、精度が向上することが期待できることから、今後の動向が注目される。

最近、光造形システムでなければできないような複雑なモデルを造形し、実用的な部品に用いようとする試みが始まった。これは、光造形によりCADデータから直接得られるモデルを実際の製品にしようとするものである。すなわち、光造形システムを製造機に位置づけようとするものである。

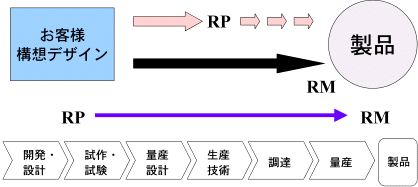

現状では、光造形で得られる硬化物は必ずしも所望の性能を有していない場合が多いが、帝人製機が開発したイミド系樹脂(TSR-2090)は、この目的のための第一歩といえよう。日立製作所の三宅らは水質試験器の心臓部であるマニュホールド(図-3)に光造形品が使用できることを最近発表した。光造形品を用いることにより従来法に比較してサイズを約1/120にした水質試験器の商品化が可能となった。この装置は同時に価格も数分の1以下になっている。このように、光造形品を直接部品に用いることにより今まででは考えられなかったような技術革新をもたらす。光造形を代表されるラピットプロトタイピング(RP)システムはやがてラピッドプロダクション(RP)システムやラピットマニュファクチャリング(RM)システムに使われることと思っている。今後、更にイミド本来の性能である耐熱性も優れた材料にすべく、新規原料のデザイン及び合成検討を行われている。これらの材料が比較的安価に入手できるようになるとイミド系樹脂は光造形システムが製造機に位置づけられ、重要な役割を果たすものと確信している。

|

|

|

|

|

製造業以外の分野でも光造形システムの利用が進められつつある。MRI(磁気共鳴映像法)やCT(コンピューター断層撮影)スキャンで得られた断層データをもとに患部のモデル(図-3参照)を作成することにより、医者は患者を実際の診察以上によく見ることができるので、腫瘍や骨の異常、その他の病気を見つけやすくなる。そして、難しい手術の際の手術方法の検討、削除部分の検討、手術手順のシュミレーションなどに利用することにより高度な医療行為が可能になる。慶応大学医学部形成外科学教室の小林正弘専任講師と同大学環境情報学部の千代倉教授のグループの形成外科での光造形の応用研究、通産省機械技術研究所の谷川らのグループの人の頭のファントムの解析などが挙げられる。また、歯科医療分野でも光造形などを用いた手術シュミレーション等に活発に検討されてきた。光造形法を医療検討に用いることが保険で認定されれば、高度な医療行為のためにさらに利用が進むものと考えられる。ベルギーのマテリアライズ社はこれらのソフトウエアの開発を積極的に進めている。

セントラル・フロリダ大学のHosni教授のグループでは、MRIやCTスキャンの画像から光造形モデルを利用して人工関節などの研究を進めている。一方、人工骨などのモデルとしてハイドロキシアパタイトを含む光硬化性樹脂の検討が、米国ミシガン大学のHalloran教授らのグループで進められている。

さらには、IT技術と総合的に結びついた遠隔医療支援システムも検討され、今後この分野の発展も見過ごせない。しかし、この領域がさらに発展するためには、X線技師や医師がオペレータに頼らず直接操作できるような簡便な造形システムの出現が望まれる。

地形や建物のモデルを作成し、景観の確認、ビル風などのシュミレーションが可能となる。ただ、現状ではどの程度利用されているか不明である。

マイクロマシンなどへの光造形の適応が検討され、名古屋大学の生田教授や東北大学未来科学技術共同研究センター江刺

教授を中心に研究が進められている。その他、我々が予期していないような利用方法もかなりあるものと推定され、これらが浮上してくると思わぬ方面に発展していく可能性を秘めており、応用分野もますます広がっていくものと期待している。

光造形法は、いまでは当たり前の技術として定着しつつあり、大きなポテンシャルを秘めていることより、IT革命の真の担い手としてその役割を果たしつつある。

この光造形法の本来の意義は必要な形態のモデルや型を、極めて短時間で早く手に入れることができるところにある。今後3次元CADがパソコン上でワープロを使うように誰でも当たり前のように使われるようになっていき、光造形システムがいずれこれらCADのアウトプットとして、プリンターのごとく使われる時代がまもなくやってくるものと思われる。

現在はカラーレーザプリンタをグループで共有しているように、1台の造形機である3次元プリンターをネットワークを介してグループで共有する日も近い。CADの出力としてディスプレー画面上から「3D

プリント」というボタンをクリックすれば、2〜3時間後に造形物が3次元プリンターの出口から、直ちに使用できる形で出てくるものと考えている。この造形物をエンジニアは、手にとって眺めながら次のデザインを考えるであろうし、外科医師は手術の方法をあれこれ思いめぐらすものと推定している。

樹脂開発の観点からみると、機能性の追求が一つのターゲットである。光造形システムをさらに発展させるためには、樹脂の機能性を向上させ製造機に位置づけられるための材料を開発することが極めて重要であると考えている。

我々、また、光造形メーカとしては装置が製造機に位置づけられるよう材料の開発に注力するとともに、光造形を中心に位置づけたトータルなモノづくりの技術を顧客に提供することも重要と考えている。これが、シーメット社の提唱するRMSS

(Rapid Manifacturing Solution

Service)の提供である。現在、帝人製機との統合を機にソフト・ハード・材料を総合的に見直し、RMSS提供のための準備を開始している。

図-5 シーメットが提唱するRMSS

1. 小玉: 電子通信学会論文誌, J64-C, No.4 (1981), H. Kodama: Rev. Sci. Instrum., 52, No.11,

1770 (1981)、 中井、丸谷: 昭59電機関係学会関西連合大会, G10-20 (1984)、C. Hull: USP 4,575,330, Mar.

11 (1986)

2. P. F. Jacobs: "Rapid Prototyping & Manufacturing", SME (1992)

3. 丸谷ほか: "光造形法", 日刊工業新聞社, (1990)

4. 中川、丸谷編: "積層造形システム-三次元コピー技術の新展開", 工業調査会, (1996)

5. Terry T. Wohlers: "Wohlers Report 2000", Wohlers Associates, Fort Collins,

Colorado, (2000)

6. 帝人製機(株): SOLIFORMカタログ, 2000年6月

7. 田村、萩原: "光造形法の樹脂開発からみた今後の展望", オプトロニクス, No. 4, 119 (1996),

8. http://www.cmet.co.jp, http://www.d-mec.co.jp,

http://www.3dsystems.com

9. 株式会社 三つ星

10. 三宅ら: ケミカルセンサ研究会 CHS-00-7, 電気学会, 2000年4月28日

11. 小林、千代倉ら: "第8回ラピッドプロトタイピング国際会議", 予稿集p 294, June, 2000, 東京・蒲田, http://www.prs.med.keio.ac.jp/

12. 谷川ら: "第8回ラピッドプロトタイピング国際会議",予稿集p 296, June, 2000, 東京・蒲田

13. 森田ら: "第8回ラピッドプロトタイピング国際会議", 予稿集p 282, June, 2000, 東京・蒲田

14. http://biomedical.materialise.com

15. 省略

16. G. A. Brady, J.W. Halloran: J. Mater. Sci., 33, 4551 (1998)

17. 三井宗洋ほか 型技術 vol.15, No. 8, 54-55 (2000)

18. (株)モルテックカタログ, 2000年、2001年

19. 萩原恒夫 JETI vol. 48 No.11 70-74, No.12 90-95 (2000)

20. 萩原恒夫、光学 No4. (2001)印刷中

21. 萩原恒夫、機械と工具 No4. (2001)印刷中

22. シーメット(株): 総合カタログ, 2001年4月

本総説は2001年4月23日の新生「CMET社」の披露パーティでの講演要旨である。